БЕРЕЖЛИВОГО ЖИЗНЬ БЕРЕЖЁТ

Как наладить производство без потерь

Задача: подготовить сельхозтехнику к сезону. Решение: заказать запчасти, необходимые расходные материалы, составить график работ. На бумаге всё просто. А как на деле? Денег, чтобы оплатить поставки, нет — ждут выручку от реализации продукции. График работ летит в тартарары — механизаторы к ремонту без комплектующих приступить не могут. Думаете, ничего в такой ситуации поделать нельзя? Как сказать. В племзаводе имени Ленина Ковернинского района пытаются вывести алгоритм, при котором теория с практикой не разойдётся.

По всем направлениям

Несколько месяцев назад сельхозпредприятие присоединилось к проекту «Эффективная губерния», он реализуется в области по инициативе главы региона Глеба Никитина. В хозяйстве внедряют принципы бережливого производства. Суть вот в чём: специалисты — свои и из областного центра компетенций по повышению производительности труда — определяют пути снижения себестоимости продукции, работают над уменьшением издержек.

— Производство становится эффективнее без дополнительных вложений, — говорит Вадим Стеблев, представитель центра компетенций.

Племзавод имени Ленина — предприятие многофункциональное. Здесь занимаются растениеводством, мясным и молочным животноводством, налажена своя переработка. Бережливые технологии внедряют по всем направлениям.

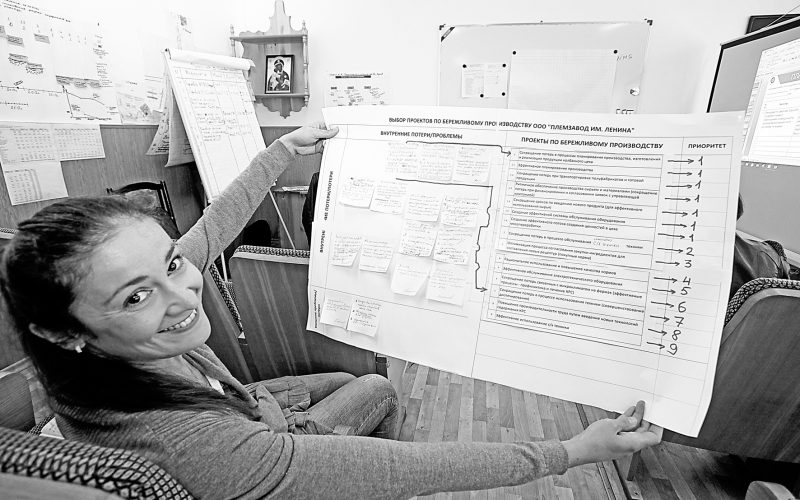

Разработано несколько проектов, три — касаются сельхозтехники. Первый посвящён её эффективному использованию, второй — сокращению потерь при обслуживании, последний — совершенствованию работы диспетчеров.

Допустим, отправился руководитель хозяйства в Нижний Новгород по делам. А на следующий день выяснилось, что и экономистам позарез нужно в областной центр — сдавать бумаги на проверку. Два дня подряд служебный автомобиль ездил в город. Расходы? Конечно.

Сколько таких лишних операций — равно неэффективно использованное рабочее время, выросшие износ техники и расход топлива — делается в неделю? А за месяц? За год? Согласитесь, есть над чем поразмышлять.

Семья в участниках

С недавнего времени у начальника мясоперерабатывающего цеха Нины Ахониной забот прибавилось — внедряет бережливые технологии. Разработан отдельный проект «Сокращение потерь в процессах планирования производства, изготовления и реализации продукции колбасного цеха». У него шесть подпунктов. Авторы постарались охватить весь процесс выпуска продукции от обслуживания оборудования, обеспечения сырьем до создания эффективной системы транспортировки готовой колбасы и полуфабрикатов.

— В основном в дело идут свинина и говядина, — рассказывает Нина Петровна. — Раньше работали только на своём сырье. Теперь свинину закупаем. Перебоев с поставками быть не должно, иначе — простои и уменьшение эффективности производства.

Или ещё один момент. В цехе регулярно вводят в ассортимент новые продукты. К примеру, недавно в линейке появились дополнительные виды сосисок, котлет, сырокопчёной колбасы. Один из подпунктов общего проекта гласит: «Сокращение сроков введения нового продукта».

— Это необходимо, чтобы сырьё не пропало, — объясняет Нина Ахонина. — Используем охлаждённое мясо, срок годности которого ограничен. Потому и нужно отрабатывать рецептуру в максимально короткий срок…

Новые котлеты довелось осваивать сотруднице цеха полуфабрикатов Алёне Лебедевой.

— Мы здесь всей семьёй работаем, — говорит она. — Муж Сергей сырьё готовит, его отец — Василий Александрович, слесарь, отвечает за бесперебойную работу оборудования. А я вот котлеты леплю, пельмени, купаты…

Получается, вся семья так или иначе является участником проекта по внедрению бережливых технологий.

В ущерб урожайности

— На самом деле это не что иное, как правильная организация труда, — считает Дмитрий Петров, руководитель племзавода имени Ленина. — Нам в институте преподавали такой предмет: экономика производства. И там объясняли, что нужно составлять карточку рабочего места. Со временем эти принципы забылись, а кто-то их вовсе не знал…

Дмитрий Владимирович — руководитель проекта по внедрению бережливых технологий. За каждое отдельно взятое направление отвечает конкретный специалист. К примеру, за реализацию подпроекта по созданию эффективного микроклимата на фермах, лечению и профилактике болезней КРС основная ответственность лежит на главном зоотехнике, в помощниках — ветврач, а директор хозяйства координирует их действия.

— К 2020 году поголовье животных должны полностью очистить от лейкоза, — говорит Дмитрий Петров. — На дворе в Хрящах стоит 100 абсолютно здоровых бурёнок, что подтверждают проведённые анализы. В сентябре к ним присоединится вторая сотня. Затем такую же работу будем проводить в Сухоноске…

В животноводстве реализуются и другие проекты, касающиеся эффективного использования кормов, повышения их качества и грамотного составления рационов. Результат уже заметен — по валовому производству молока хозяйство идёт с опережением прошлогоднего графика.

— Собственник хозяйства поставил передо мной задачу: сделать все отрасли прибыльными, — говорит Дмитрий Владимирович. — Что это значит для молочного производства? В первую очередь — снижение себестоимости продукции. Сейчас она превышает 20 рублей (молоко принимают по 23). Придётся отказаться от применения дорогостоящих кормовых добавок. Они положительно сказываются на продуктивности коров, но значительно увеличивают себестоимость продукции. Нужно больше работать над качеством своих кормов. К примеру, несколько лет подряд сеем кукурузу. Раньше только на силос, теперь и на корнаж. Культура в этом году удалась, по предварительным прикидкам центнеров по 400 с гектара взять можем. Но торопиться не будем, подождём, когда початки прихватит первым морозом, и тогда начнём уборку. В урожайности потеряем, она центнеров на 100 упадёт, зато в качестве выиграем.

От роботов не уйти

Есть в перечне проектов такой: «Повышение производительности труда путём внедрения новых технологий содержания КРС». Это направление стоит отдельной строкой, его реализация требует значительных финансовых вложений.

— Защитили на региональном уровне строительство комплекса беспривязного содержания на 624 головы и реконструкцию двух с установкой роботов, — рассказывает Дмитрий Петров. — Нас включили в программу, в феврале должны стартовать работы, сейчас утрясаем финансовые вопросы. Стройку давно планировали начать, это шаг необходимый. Но когда цена на молоко поползла вниз, собственник хозяйства задумался: нужно ли вкладывать деньги в развитие отрасли, которая ещё не факт, что будет приносить прибыль…

Почему для предприятия модернизация производства — шаг вынужденный? Дело не только в том, что переход на современные технологии позволит изменить в лучшую сторону условия труда работников, сделать жизнь бурёнок комфортнее, за счёт чего увеличится их продуктивность. Прежде всего, к глобальным переменам подтолкнул кадровый вопрос.

— У нас сейчас не хватает пяти доярок и девяти механизаторов, — говорит руководитель хозяйства. — И вряд ли ситуация изменится в лучшую сторону. На зарплату в 25 тысяч рублей работника для животноводства не найдёшь. А с вводом нового комплекса и реконструированных дворов персонала потребуется гораздо меньше. К примеру, 600 голов смогут обслуживать шесть человек, сейчас на двор, где содержится 200 бурёнок, доярок требуется столько же, плюс скотники, механизаторы, занимающиеся подвозом кормов.

Дмитрий Владимирович считает, что постепенно доярки вовсе исчезнут из перечня сельскохозяйственных профессий. Их заменят роботы. В пользу мнения говорит мировая практика, где сельхозпроизводство как раз движется по такому пути.

— Бережливые технологии внедрять жизненно необходимо, — говорит Дмитрий Петров. — При тех производственных расходах, которые несём, удержаться на плаву поможет только оптимизация производства. Не говорю про цены на топливо и электроэнергию, на это только ленивый не обращал внимания. Грядёт повышение НДС. Посчитали, за год понесём потери в 14 миллионов рублей…

Однако жизнь устроена так: где-то теряешь, а где-то можешь и найти. И ещё в народе говорят — бережёного Бог бережёт. В данном случае — бережливого.

Юлия МИНДАЛЁВА.

Фото Николая НЕСТЕРЕНКО.

Ковернинский район.

Кстати

Бережливое производство — концепция управления предприятием, основанная на стремлении к устранению всех видов потерь.

Впервые такие принципы начали применять в 1950-е годы в одной из автомобилестроительных компаний Японии. Автор идеи — Тайити Оно.

Концепцию подхватили американцы и назвали её «тощее производство». До поры до времени она применялась только в автомобилестроении. Но постепенно захватила все отрасли промышленности. А теперь принципы бережливого производства взяты на вооружение в здравоохранении, коммунальном хозяйстве, сфере услуг, торговле, вооруженных силах, госуправлении, образовании.